Le Secret des Fauteuils en Lévitation : Comment ça tient, au juste ?

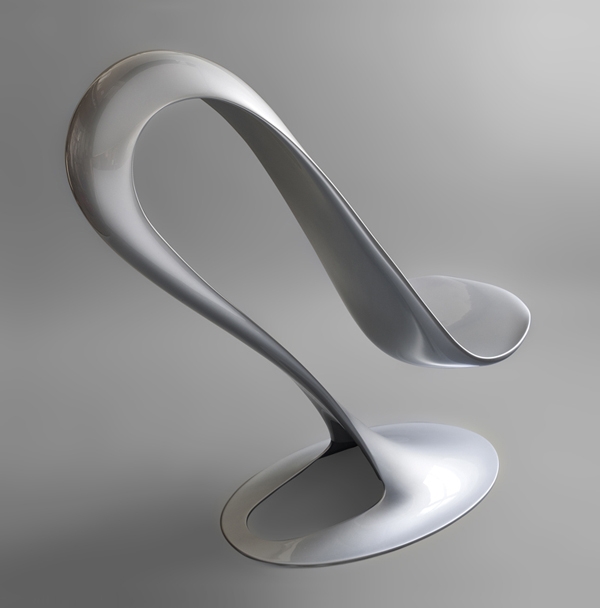

On a tous déjà vu ce genre de meuble : un fauteuil qui semble flotter, posé en équilibre sur un seul pied, défiant les lois de la gravité. C’est le genre de pièce qui captive le regard. Pour la plupart des gens, c’est une sculpture audacieuse. Mais pour ceux qui aiment bricoler ou qui s’intéressent à la technique, la vraie question qui brûle les lèvres est : « Mais comment diable ça tient ? »

Contenu de la page

- 1 La physique mise au défi : Le secret d’un équilibre parfait

- 2 Le choix des matériaux : Pourquoi le bois ne ferait pas l’affaire

- 3 Dans l’atelier : les coulisses de la fabrication

- 4 Le vrai coût des choses (et comment en prendre soin)

- 5 Au-delà de la technique : devenez un connaisseur

- 6 la beauté de ce qu’on ne voit pas

- 7 Inspirationen und Ideen

Spoiler : ce n’est pas de la magie. C’est un mélange fascinant de physique astucieuse, de matériaux tout droit sortis d’un laboratoire spatial et d’un savoir-faire artisanal d’une précision chirurgicale. En gros, un fauteuil en lévitation tient grâce à une structure unique qui répartit le poids de manière incroyablement intelligente, le tout rendu possible par des matériaux composites ultra-résistants comme la fibre de verre ou de carbone.

Alors, oublions un instant le simple plaisir des yeux. Enfilons nos blouses de travail virtuelles pour démonter cette merveille, non pas avec des outils, mais avec la curiosité de comprendre le « comment » et le « pourquoi ». C’est en plongeant dans les coulisses de sa création qu’on apprécie vraiment la valeur d’un tel objet.

La physique mise au défi : Le secret d’un équilibre parfait

Un fauteuil classique à quatre pieds, c’est simple et efficace. Le poids descend tout droit dans le sol. Stable, prévisible, mais pas très excitant. Le fauteuil en porte-à-faux, lui, est un petit rebelle qui a décidé de réécrire les règles.

Le principe du porte-à-faux, c’est quoi ?

Ah, c’est plus simple qu’il n’y paraît. Essayez ça maintenant : prenez une règle en plastique, tenez-la fermement au bord de votre bureau en la laissant dépasser dans le vide. Maintenant, appuyez doucement sur l’extrémité qui flotte. Vous sentez cette flexion, cette tension qui résiste ? Voilà, vous avez compris le principe du porte-à-faux !

Le fauteuil fonctionne exactement de la même manière. Le poids de la personne qui s’assoit ne fait pas que pousser vers le bas ; il crée une force de flexion sur toute la structure. Le fauteuil entier agit comme un ressort géant, savamment calculé pour supporter la charge sans se casser ni se déformer pour de bon.

La zone critique : là où tout se joue

Le point le plus important, le vrai cœur du réacteur, c’est la courbe à la base. C’est l’endroit précis où le pied unique quitte le sol pour remonter et former l’assise. C’est là que toutes les forces se concentrent. Si quelque chose doit céder, ce sera ici. Chaque courbe, chaque variation d’épaisseur n’est pas là pour faire joli ; c’est le résultat de calculs complexes pour que votre poids soit distribué harmonieusement le long de cette « colonne vertébrale » jusqu’à l’unique point de contact au sol.

Quand l’ingénierie moderne s’en mêle

Autrefois, les artisans se fiaient à leur instinct, en faisant souvent des pièces bien plus grosses que nécessaire, juste « au cas où ». Mais pour un design aussi épuré, c’est impossible. Aujourd’hui, les ingénieurs utilisent des logiciels de simulation ultra-puissants. Ils créent un modèle 3D du fauteuil et simulent virtuellement quelqu’un qui s’assoit dedans. L’ordinateur affiche alors une carte colorée des zones de stress : le rouge vif indique une tension maximale, tandis que le bleu montre les zones tranquilles.

Franchement, cette technologie est bluffante. Elle permet de mettre de la matière au gramme près, uniquement là où c’est nécessaire. On peut ainsi créer des objets qui semblent légers comme une plume mais qui sont solides comme un roc.

Le choix des matériaux : Pourquoi le bois ne ferait pas l’affaire

Une question légitime : pourrait-on fabriquer ce fauteuil en bois ? La réponse est un non catégorique. Le bois est super en compression, mais sous une telle flexion, il finirait par casser. Il faudrait une pièce de bois si épaisse que toute l’élégance et la finesse du design seraient perdues.

Et le plastique de tous les jours ? Un plastique injecté standard serait beaucoup trop mou, il se plierait comme un chewing-gum. Le métal, comme l’acier tubulaire utilisé dans certains designs iconiques du début du modernisme, est une option, mais créer une forme aussi fluide et d’un seul bloc, sans aucune soudure visible, est un casse-tête industriel qui coûterait une fortune.

La révolution des composites

La solution, c’est donc les matériaux composites. Pensez au béton armé : le béton seul est solide mais cassant, les barres d’acier à l’intérieur lui donnent sa flexibilité et sa résistance à la traction. Un composite, c’est pareil : on noie des fibres ultra-résistantes (le renfort) dans une résine (le liant). C’est le mariage des deux qui crée un super-matériau.

- La fibre de verre : C’est le choix fiable et polyvalent. Elle offre un super ratio résistance/poids pour un coût raisonnable. Pour vous donner une idée, un mat de verre de bonne qualité se trouve entre 10 et 20 € le mètre carré. Sa couleur blanche naturelle impose presque toujours une couche de peinture pour la finition.

- La fibre de carbone : Là, on est dans la catégorie Formule 1. Pour le même poids, le carbone est bien plus rigide et résistant que le verre. C’est ce qui permet d’obtenir des structures encore plus fines et légères. Sa texture tissée noire, reconnaissable entre toutes, est souvent laissée apparente pour son look high-tech. Évidemment, la performance a un prix : attendez-vous à payer entre 60 € et plus de 150 € le mètre carré.

Et la résine dans tout ça ? Elle est tout aussi cruciale. On en utilise principalement deux types : la résine Polyester, plus économique (environ 20-35 € le kit d’un litre) mais plus cassante et avec une odeur de styrène très forte (ceux qui ont déjà réparé un bateau ou une voiture la connaissent bien !), et la résine Époxy. Plus chère, souvent le double du polyester, mais elle colle mieux aux fibres et offre des performances mécaniques bien supérieures. C’est le choix logique pour une pièce de design haut de gamme censée durer des décennies.

Dans l’atelier : les coulisses de la fabrication

Créer un tel fauteuil, ce n’est pas une mince affaire. C’est un processus long, minutieux, où la moindre erreur peut ruiner des jours de travail.

Étape 1 : Le modèle maître. Tout part d’un fichier 3D. Une énorme machine-outil (une fraiseuse CNC) vient sculpter pendant des heures un bloc de mousse pour créer la forme parfaite. S’ensuivent des dizaines d’heures de ponçage et polissage à la main pour obtenir une surface aussi lisse qu’un miroir.

Étape 2 : Le moule. On applique ensuite plusieurs couches de cire sur ce modèle, puis on vient construire le moule (le « négatif ») par-dessus, généralement en fibre de verre épaisse. Une fois sec, on obtient une sorte de moule à gâteau géant et ultra-précis.

Étape 3 : Le laminage. C’est le moment clé. On dépose les tissus de fibre (verre ou carbone) couche par couche dans le moule, en les imprégnant de résine. Le but est de chasser la moindre bulle d’air, car une bulle, c’est un point de faiblesse. C’est un travail qui demande une précision folle et qui se joue contre la montre, car la résine commence à durcir rapidement.

D’ailleurs, il y a trois péchés capitaux à ne jamais commettre :

- Se tromper dans le mélange résine/durcisseur. La solution : TOUJOURS utiliser une balance de précision. Un dosage « à l’œil » et votre pièce ne durcira jamais ou deviendra fragile comme du verre.

- Laisser des bulles d’air. La solution : utiliser des rouleaux spéciaux (débulleurs) et être méticuleux. Une bulle mal placée peut ruiner la résistance de toute la pièce.

- Oublier l’agent de démoulage. La solution : en mettre plusieurs couches et ne jamais faire l’impasse. Croyez-moi, l’oubli de l’agent de démoulage est une erreur qu’on ne fait qu’une fois… et elle coûte très cher en temps et en matériel !

Pour une qualité irréprochable, les pros utilisent une technique d’infusion sous vide : la résine est littéralement aspirée à travers les fibres, garantissant une imprégnation parfaite.

Étape 4 & 5 : La cuisson et la finition. La pièce passe ensuite dans un four industriel pour durcir complètement. Le démoulage est toujours un moment de vérité ! Mais le travail est loin d’être fini. Imaginez la pièce brute qui sort du moule, avec des bords coupants et irréguliers. À côté, la pièce finie, lisse et brillante. Entre les deux, il y a des heures et des heures de détourage, de ponçage à l’eau avec des grains de plus en plus fins, puis de polissage. Cette étape peut facilement représenter la moitié du temps de travail total.

Attention, ici on ne plaisante pas avec la sécurité ! La fine poussière de carbone ou de verre est très nocive pour les poumons, et les résines peuvent provoquer de graves allergies. Un équipement de protection complet est absolument obligatoire.

Le vrai coût des choses (et comment en prendre soin)

Soyons clairs, ce n’est pas un projet de bricolage du dimanche. Entre les matériaux, l’équipement (qui se chiffre en dizaines de milliers d’euros) et le temps de travail colossal, on comprend mieux le prix de ces fauteuils. On n’achète pas juste un siège, mais des centaines d’heures de savoir-faire. Côté prix public, attendez-vous à une fourchette allant de 800 € pour une belle pièce en fibre de verre à plus de 5000 € pour une création sur-mesure en fibre de carbone.

Petit conseil d’entretien

Comment on prend soin d’un tel bijou ? C’est plus simple qu’on ne le pense. Pour le nettoyage, un chiffon microfibre doux et un peu d’eau savonneuse suffisent. Surtout, évitez les produits abrasifs ! Pour une petite rayure sur le vernis, un polish de carrosserie très fin peut faire des miracles. Mais le mieux reste de faire attention, bien sûr.

Au-delà de la technique : devenez un connaisseur

Même si vous n’allez pas fabriquer ce fauteuil, vous pouvez maintenant le regarder avec un œil d’expert. L’idée d’un siège en porte-à-faux n’est pas neuve ; elle a été explorée par les pionniers du design moderne avec des tubes en acier, puis avec du bois moulé. Mais la version la plus emblématique reste sans doute cette fameuse chaise-sculpture en plastique moulé d’un seul bloc, une véritable icône qui a marqué son époque.

Comment reconnaître la qualité ?

La prochaine fois que vous en verrez un, faites ces quelques vérifications :

- Passez la main sur la surface : est-elle parfaitement lisse ou sentez-vous de légères « vagues » ? Cherchez ce que les pros appellent le « print-through », c’est quand on devine la texture de la fibre sous la peinture. C’est un signe de finition imparfaite.

- Suivez les arêtes avec les yeux : sont-elles nettes et régulières ?

- Soulevez-le (si vous le pouvez) : vous devriez être surpris par sa légèreté par rapport à sa robustesse apparente.

- Asseyez-vous : il doit fléchir très légèrement pour vous accueillir, en silence et en douceur.

Envie de vous lancer (en plus simple) ?

Si toute cette technique vous a donné envie de manipuler ces matériaux, ne commencez surtout pas par un fauteuil ! Pour les débutants, un projet beaucoup plus simple comme la fabrication d’un petit plateau ou d’une coque de smartphone est idéal. Vous pouvez trouver des kits de démarrage avec de la fibre de verre, de la résine, des gants et un masque dans les magasins de bricolage spécialisés ou en ligne sur des sites dédiés aux composites. C’est une excellente façon de se faire la main sans se ruiner ni prendre de risques.

la beauté de ce qu’on ne voit pas

Finalement, le secret de ce fauteuil en lévitation n’est pas une illusion. C’est une véritable symphonie de physique, de science des matériaux et d’artisanat. L’intelligence de sa conception est invisible, cachée dans la pureté d’une ligne ou la superposition de milliers de fibres. Chaque fois qu’on s’assoit dessus, on fait confiance, sans le savoir, à des heures de calculs et de travail manuel. Et c’est peut-être ça, la vraie magie.

Inspirationen und Ideen

L’atout visuel : L’absence de pieds arrière n’est pas qu’une prouesse technique, c’est un puissant outil de décoration. Une chaise en porte-à-faux allège visuellement l’espace, laissant le regard circuler librement. Autour d’une table à manger ou en pièce unique dans un bureau, elle donne l’impression que les meubles respirent et que la pièce est plus grande.

- Testez la souplesse : Une bonne chaise en porte-à-faux offre un léger rebond, gage de confort et de bonne conception. Asseyez-vous et bougez doucement pour sentir sa flexibilité.

- Attention au sol : Le poids étant concentré sur une petite surface, vérifiez que les patins sont adaptés à votre parquet ou carrelage pour éviter les rayures.

- Vérifiez la capacité de charge : Particulièrement pour les répliques, assurez-vous que la chaise est certifiée pour supporter un poids adéquat, garantissant sécurité et durabilité.

Pour préserver la beauté de votre chaise en porte-à-faux, un entretien adapté est crucial. Le chrome des structures en acier se nettoie avec un chiffon doux et un produit non abrasif pour éviter les micro-rayures. Pour les coques en plastique ou en fibre de verre comme sur la célèbre Panton Chair, une éponge humide avec un peu de savon neutre suffit. Et si l’assise est en cuir, pensez à la nourrir régulièrement avec un lait spécialisé pour conserver sa souplesse.

« S’asseoir sur une colonne d’air. »

C’est ainsi que le designer Ludwig Mies van der Rohe décrivait la sensation procurée par ses chaises en porte-à-faux, résumant parfaitement l’expérience quasi magique de lévitation qu’elles offrent.

Une fissure apparaît sur ma chaise en plastique. Puis-je la réparer moi-même ?

La prudence est de mise. Pour une simple éraflure, des kits de polissage spécifiques au plastique peuvent faire des miracles. Mais s’il s’agit d’une fissure, même minime, sur la structure portante, la réparation est complexe et risquée. La force de flexion est immense à ces endroits. Tenter une réparation avec une colle standard est illusoire et dangereux. Il est plus sage de consulter un professionnel ou de contacter le fabricant, comme Vitra ou Knoll, pour des conseils avisés.

Acier tubulaire : L’héritage du Bauhaus. Des modèles comme la chaise Cesca de Marcel Breuer utilisent l’acier chromé pour un look industriel, graphique et léger. Il offre une flexibilité contrôlée et une résistance à toute épreuve.

Plastique moulé : La révolution pop. La Panton Chair de Verner Panton, réalisée en polypropylène, incarne la liberté des formes organiques et des couleurs vives. Sa structure monobloc est une sculpture en soi.

Le choix dépend de l’ambiance : le métal pour l’élégance structurelle, le plastique pour l’audace sculpturale.

S’asseoir sur une chaise en porte-à-faux est une expérience sensorielle unique. Le premier contact est souvent prudent, puis on découvre ce subtil mouvement de balancier, ce doux rebond qui accompagne nos gestes. C’est un confort dynamique, très différent de la rigidité d’une chaise à quatre pieds.

- Sur la Panton Chair, on se sent enveloppé et soutenu par une unique vague de matière.

- Sur une Cesca de Breuer, le mélange de la flexibilité de l’acier et de la chaleur du cannage crée un équilibre parfait entre tradition et modernité.

Selon le rapport 2023 de 1stDibs, l’intérêt pour le mobilier du XXe siècle a encore augmenté de 12% cette année.

Cette fascination pour le vintage et le design iconique remet les chaises en porte-à-faux sur le devant de la scène. Loin d’être des pièces de musée, elles sont réinterprétées par des marques contemporaines. On pense à la chaise TOBIAS d’IKEA en polycarbonate transparent, qui joue sur la légèreté visuelle du porte-à-faux, ou aux créations de Kartell qui continuent d’explorer les possibilités du plastique moulé avec des technologies de pointe.

- Elles dégagent l’espace autour d’une table, facilitant le passage et le nettoyage.

- Elles apportent une touche de dynamisme et de modernité à n’importe quel décor.

- Leur légère flexibilité offre un confort d’assise surprenant et actif.

Le secret ? Leur donner de l’air. Évitez de les noyer dans un décor surchargé ou sur un tapis trop épais qui masquerait leur base. Une chaise en porte-à-faux est une sculpture : elle a besoin d’espace pour être admirée.

Si les modèles originaux signés Vitra ou Knoll représentent un investissement certain, le design en porte-à-faux s’est démocratisé. Des marques comme Miliboo ou La Redoute Intérieurs proposent des interprétations fidèles à l’esprit d’origine, rendant cette icône du design accessible à un plus large public sans sacrifier le style.