Le secret d’une table-surf en balsa : votre projet fou, expliqué pas à pas

Vous êtes tombé sur des photos de cette table design, fine et élancée comme une planche de surf, et vous vous êtes dit : « Wow, mais c’est fait en quoi ? ». Et là, surprise : du balsa. Oui, ce bois si léger qu’on l’utilise pour les maquettes d’avion. Immédiatement, le cerveau de l’artisan en vous s’est mis en alerte. Comment une table en balsa peut-elle être fonctionnelle et ne pas s’effondrer sous le poids d’une tasse de café ?

Contenu de la page

C’est la question que je me suis posée aussi. Quand on a l’habitude de la densité du chêne ou de la robustesse du noyer, l’idée semble… audacieuse. Mais c’est là que la magie opère. Ce meuble est bien plus qu’un simple objet ; c’est une masterclass sur les matériaux composites, empruntant ses techniques à l’aéronautique et au nautisme.

Alors, oublions un instant le côté « pièce de designer » hors de prix. Poussons la porte de l’atelier et décortiquons ensemble cette création. On va analyser le bois, la colle, la finition, comme si on allait la fabriquer nous-mêmes ce week-end. Car c’est en comprenant le « comment » qu’on saisit toute l’ingéniosité du projet.

Attention, petit avertissement avant de vous lancer : ce n’est pas un projet de week-end ! Pour être réaliste, prévoyez entre 60 et 80 heures de travail. Côté budget, en comptant les matériaux et quelques outils spécifiques, on se situe généralement entre 400€ et 700€.

Le matériau : le grand paradoxe du balsa

Le balsa n’a, à première vue, rien à faire dans l’ameublement. Sa caractéristique principale, c’est sa légèreté déconcertante. Pour vous donner une idée, un mètre cube de chêne sec pèse environ 720 kg. Le même volume de balsa ? À peine 100 à 160 kg. C’est plus léger que le liège ! Cette légèreté vient de sa structure : de grosses cellules à parois fines, remplies d’air.

Mais cette qualité est aussi son pire défaut. Le balsa est incroyablement tendre. Un simple coup d’ongle y laisse une marque permanente. Un stylo qui tombe, et c’est une entaille à vie. Alors, pourquoi ce choix ?

D’ailleurs, le saviez-vous ? Malgré sa tendresse légendaire, le balsa est techniquement classé comme un bois dur (feuillu), et non un bois tendre (résineux) comme le pin. Étonnant, non ?

Le choix du balsa est un clin d’œil aux origines du surf. Les premières planches, avant les mousses synthétiques, étaient façonnées dans des bois légers, dont le balsa. C’est donc un hommage, mais surtout un défi technique. La solution n’est pas dans le bois lui-même, mais dans la façon de l’assembler. Le balsa n’est que l’âme, le cœur de la structure. Le vrai secret, ce n’est pas le matériau de base, mais la création d’un composite où la somme des parties est bien plus performante que chaque élément pris séparément.

La technique : la magie du lamellé-collé

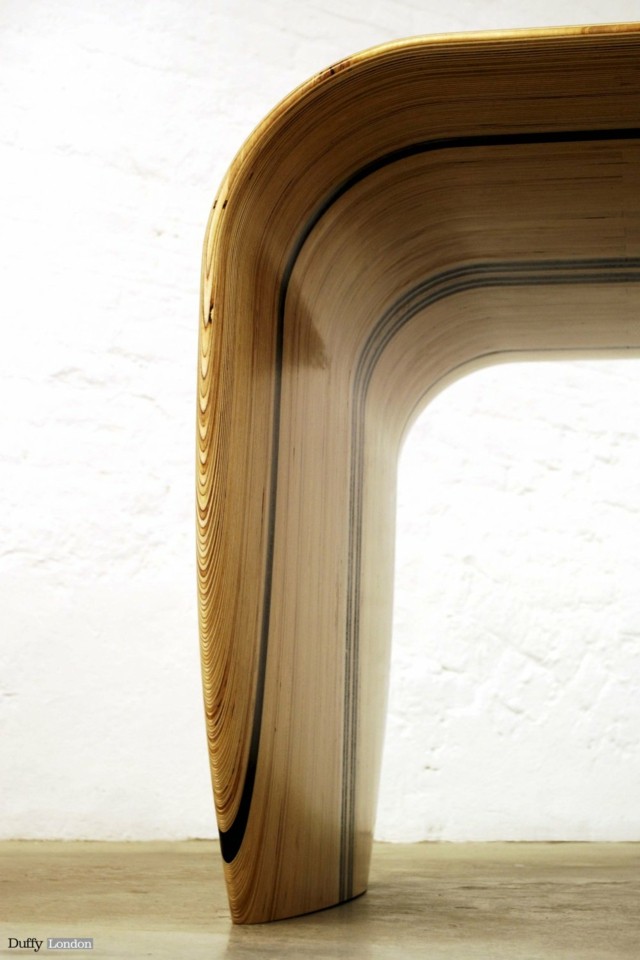

Pour obtenir ces courbes fluides, impossible de sculpter un bloc massif. Ce serait un gaspillage monstre et, pire, ça couperait les fibres du bois, créant des faiblesses fatales. La solution, c’est une technique bien connue des pros : le laminage sur forme.

Le principe est génial de simplicité : on superpose de fines couches de bois (des placages), on les enduit de colle, et on presse le tout sur un moule qui a la forme désirée. Une fois la colle sèche, la pièce garde cette courbure pour toujours. C’est ce qui donne leur résistance aux skateboards et à certaines chaises design iconiques.

Petit conseil pour les débutants : Avant d’attaquer une table de 2 mètres, pourquoi ne pas vous faire la main sur un plus petit projet ? Essayez de fabriquer une petite étagère murale ou une assise de tabouret avec la même technique. Ça vous coûtera moins cher en matériaux et en larmes si ça rate, et vous apprendrez énormément.

Votre plan de fabrication en atelier

Alors, si on devait se lancer, comment on s’y prendrait ? Voici les étapes, en mode concret. C’est un processus qui demande de la précision, mais qui est tout à fait réalisable avec de la méthode.

D’abord, les outils : ce qu’il vous faut VRAIMENT

Pas besoin d’un atelier de professionnel, mais certains outils sont quasi indispensables pour ne pas s’arracher les cheveux. Voici la liste de base :

- Pour le gabarit : Une scie sauteuse de bonne qualité ou, idéalement, une défonceuse avec une fraise à copier.

- Pour le pressage (version budget) : BEAUCOUP de serre-joints (une vingtaine au minimum).

- Pour la finition : Une ponceuse excentrique orbitale avec des disques allant du grain 80 à 400.

- Le reste : De bons rouleaux à laquer pour la colle, des spatules, des ciseaux à bois bien affûtés et du matériel de protection (gants, masque, lunettes).

Si vous partez de zéro, prévoyez un budget d’environ 150-250€ pour l’équipement manquant en visant des marques grand public comme Bosch vert ou Ryobi, disponibles chez Leroy Merlin ou Castorama.

Étape 1 : Le gabarit, le moule de la réussite

Tout commence par le gabarit. C’est la pièce maîtresse secrète, et elle doit être parfaite. On le construit généralement en empilant plusieurs panneaux de MDF. Mais comment dessiner cette forme parfaite ? L’astuce consiste à utiliser une latte de bois fine et flexible (ou une règle en métal) que vous courbez entre trois points pour tracer un arc harmonieux. Reportez cette courbe sur votre premier panneau de MDF, découpez-la avec le plus grand soin, puis utilisez une défonceuse avec une fraise à copier pour dupliquer la forme sur les autres panneaux. C’est la garantie d’avoir un moule parfaitement symétrique. Vissez-les ensuite solidement ensemble. Oui, cette étape seule peut prendre 20 à 30 heures, mais ne la négligez surtout pas !

Étape 2 : Les lamelles, un sandwich structurel

On est sur une construction en sandwich classique. L’âme, au milieu, est en balsa. Mais les couches extérieures, les « peaux » qui encaissent les chocs, sont en bois dur. L’érable, le bouleau ou le frêne sont d’excellents choix. Voici une petite liste de courses :

- Noyau Balsa : Il vous faudra des planches de balsa de qualité (souvent vendues pour le modélisme). Pour un plateau de 2m x 0.9m, prévoyez environ 3 m². Cherchez du côté des fournisseurs spécialisés en ligne comme Weymuller ou Topmodel, ça vous coûtera entre 150€ et 250€.

- Placages de parement : Pour les peaux, il vous faut du placage de bois dur de 1.5mm d’épaisseur. Comptez environ 5 m² pour être large. Des sites comme Comptoir des Bois ou des ébénisteries locales peuvent vous fournir ça pour 100€ à 200€.

Étape 3 : Le collage, une course contre la montre

Ici, oubliez la colle à bois blanche classique, son temps de séchage est bien trop rapide. Vous avez deux options principales. Pour être honnête, la résine époxy (comme celle de la marque West System) est le choix idéal. Son temps de travail est plus long, et elle crée une liaison indestructible. C’est plus cher, comptez 80€ à 120€ pour un kit. L’alternative, c’est la colle polyuréthane (PU). Elle est moins chère et très solide, mais elle a tendance à mousser en séchant, ce qui peut être un peu salissant. Dans les deux cas, le travail doit être rapide et l’application uniforme avec un rouleau. Vous n’aurez que 30 à 45 minutes avant que ça commence à prendre. Mieux vaut être deux !

Étape 4 : Le pressage, la force tranquille

Une fois le sandwich encollé et posé sur le gabarit, il faut appliquer une pression uniforme. La méthode pro, c’est la presse sous vide. Mais bon, peu de gens ont ça à la maison… Le plan B, c’est le système D qui fonctionne : utiliser des serre-joints et des « contre-formes ». Une contre-forme, c’est simplement une pièce de bois qui a la forme inverse de votre gabarit. En la plaçant sur votre sandwich et en serrant fort avec de nombreux serre-joints, vous répartissez la pression de manière beaucoup plus efficace. C’est plus laborieux, mais ça marche. Ensuite, patience… Il faut laisser sécher au moins 24 heures.

La finition : une armure de verre

Quand la pièce sort du moule, elle a sa forme, mais elle reste fragile. La finition n’est pas juste là pour faire joli ; c’est un bouclier. La meilleure technique est d’appliquer un glaçage épais à la résine époxy, un peu comme pour les planches de surf ou les comptoirs de bar.

Commence alors la partie la plus longue : le ponçage. Et attention, voici l’erreur de débutant la plus rageante : poncer trop fort et traverser la fine couche de placage extérieur. Croyez-moi, c’est l’erreur qui vous fait poser les outils et aller prendre l’air pendant une heure pour vous calmer… C’est irrécupérable. Mon conseil : sur les courbes et les arêtes, poncez TOUJOURS à la main. On applique plusieurs couches de résine, en ponçant entre chaque avec des grains de plus en plus fins, jusqu’à obtenir un effet miroir.

Et les pieds, alors ? Faire tenir la bête debout

Ah oui, l’éléphant dans la pièce ! C’est bien beau d’avoir un superbe plateau, mais comment le faire tenir ? Étant donné la légèreté et la finesse du plateau, il faut des pieds qui soient à la fois esthétiques et structurellement intelligents.

- L’option minimaliste : Des pieds en épingle en acier (hairpin legs). C’est moderne, léger et facile à installer. Vous en trouverez chez des boutiques en ligne spécialisées comme Ripaton ou La Fabrique des Pieds. Assurez-vous de les visser dans des zones renforcées sous la table si possible.

- L’option architecturale : Des pieds de type tréteaux design. Ils offrent une excellente stabilité en répartissant le poids sur une plus grande surface, ce qui est parfait pour un plateau léger.

- L’option DIY : Fabriquer des pieds dans le même bois que le placage pour une continuité parfaite. C’est plus de travail, mais le résultat peut être spectaculaire.

Le test de réalité : durabilité et entretien

Soyons clairs : cette table est une sculpture fonctionnelle. Elle n’est pas faite pour une vie de famille débridée. Un plat chaud posé directement dessus, un couteau qui dérape, un trousseau de clés jeté un peu trop nonchalamment… et c’est le drame. Une réparation sera toujours complexe et visible.

- Nettoyage : Chiffon microfibre doux et légèrement humide. C’est tout.

- Protection : Sous-verres et sets de table sont vos meilleurs amis. Ce n’est pas négociable.

- Emplacement : Évitez le plein soleil, qui peut faire jaunir la résine époxy avec le temps.

Au final, construire une telle table est moins un projet d’ébénisterie classique qu’une aventure dans le monde des matériaux composites. C’est un exercice de patience et de précision, mais la fierté de poser votre premier verre sur une œuvre d’art que vous avez créée de vos propres mains… ça, franchement, ça n’a pas de prix.

Inspirationen und Ideen

Le choix de la résine est non-négociable. Oubliez le polyester, souvent utilisé pour les réparations nautiques basiques. Pour un meuble d’intérieur, la résine époxy est reine. Moins d’odeur, un retrait quasi nul au séchage et une adhérence supérieure sont ses atouts maîtres. Optez pour une résine de stratification à faible viscosité comme la Resoltech 1020S ou la Sicomin SR 5550, qui pénétrera parfaitement la fibre de verre et le bois pour une coque solide et transparente.

- Un rabot électrique de type

Une fois polymérisée, la coque en composite fibre de verre/époxy atteint une résistance à la traction supérieure à celle de l’acier à poids égal.

C’est ce blindage transparent qui transforme le balsa, si tendre, en une surface capable de résister aux chocs du quotidien. La légèreté du bois est conservée, mais sa vulnérabilité est totalement effacée par la rigidité de cette peau technique.

Peut-on colorer la table pour un effet design ?

Absolument ! L’astuce est d’utiliser des pigments spécifiques pour résine époxy. Quelques gouttes suffisent pour obtenir une teinte translucide ou opaque. Vous pouvez teinter la résine de stratification pour une couleur de fond, ou seulement le

Option Balsa : L’option ultra-légère (environ 140 kg/m³), tendre et facile à shaper, mais qui ne pardonne aucune erreur avant la stratification.

Option Paulownia : Un peu plus dense (environ 270 kg/m³), mais toujours très léger. Il est naturellement plus résistant aux chocs et à l’eau, ce qui en fait une alternative plus robuste et indulgente pour un premier projet.

Le choix dépend de votre priorité : la légèreté absolue ou une plus grande facilité de mise en œuvre.

L’étape clé du

La fibre de verre n’est pas qu’un simple renfort, c’est le squelette de votre table. Le choix de son grammage (poids en g/m²) est crucial :

- 135 g/m² (4 oz) : Très fine et facile à draper sur les courbes, idéale pour une finition lisse. On utilise souvent deux couches croisées pour une bonne résistance.

- 200 g/m² (6 oz) : Le standard pour la robustesse. Un peu plus rigide, elle offre une meilleure résistance aux impacts. Une seule couche suffit souvent pour le dessus.

- Un fini miroir, sans aucune micro-rayure.

- Pas de poussière volatile dans l’atelier.

- Un encrassement quasi nul de vos abrasifs.

Le secret ? Le ponçage à l’eau. Une fois la résine totalement durcie (attendez au moins une semaine !), utilisez des papiers abrasifs pour carrosserie (du grain 400 jusqu’au 3000), en les trempant régulièrement dans l’eau. C’est la technique professionnelle pour un polissage parfait.

L’une des erreurs les plus redoutées est le mauvais dosage résine/durcisseur. Un excès de durcisseur peut rendre la résine cassante, tandis qu’un manque l’empêchera de durcir complètement, laissant une surface poisseuse et inutilisable. Investissez dans une balance précise au gramme près et suivez scrupuleusement les ratios préconisés par le fabricant, qui varient souvent selon la température ambiante.