La Finition Laquée Effet Miroir : Le Guide Complet Pour Ne Pas S’Arracher les Cheveux

Ah, la fameuse finition laquée « effet miroir », celle qu’on appelle souvent « laque piano ». Vous savez, cette surface si profonde et si parfaite qu’on a l’impression de pouvoir plonger la main dedans. C’est un peu le Graal de la finition en ébénisterie. Alors, comment on y arrive ? Pour être direct, le secret ne réside pas tant dans un produit magique que dans une patience d’ange et une rigueur quasi obsessionnelle. Tout est une question de préparation, de ponçage progressif et d’un polissage final méticuleux.

Contenu de la page

- 1 Plus qu’une question de style : la physique derrière l’objet

- 2 Le dialogue des matières : Bois, métal et reflets dorés

- 3 Au cœur du réacteur : le processus de laquage professionnel

- 4 La sécurité avant tout : là, on ne rigole plus

- 5 L’alternative sûre pour les bricoleurs ambitieux

- 6 Le top 3 des erreurs à éviter absolument

- 7 Comment entretenir votre chef-d’œuvre ?

- 8 Un savoir-faire intemporel

- 9 la valeur du temps

- 10 Inspirationen und Ideen

Dans cet article, on va décortiquer ensemble tous les secrets des pros. On va voir la technique, les pièges, et surtout, je vais vous donner une méthode alternative, beaucoup plus sûre et accessible, pour que vous puissiez tenter l’aventure chez vous sans transformer votre garage en zone à risque chimique.

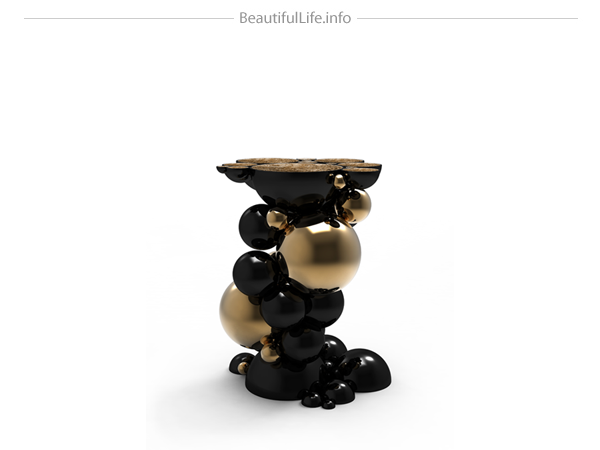

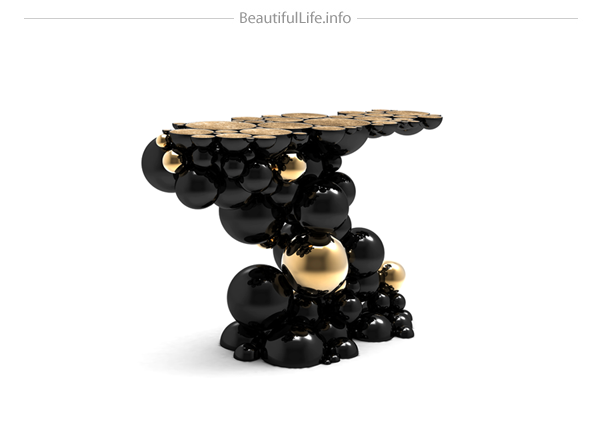

J’ai eu la chance de voir des pièces de mobilier assez folles dans ma carrière, mais une en particulier m’a marqué. C’était une console faite d’une pile de sphères parfaites, avec une laque noire si intense que c’en était hypnotique. Ma première pensée n’a pas été « wow, c’est beau », mais plutôt « mais comment diable ça tient ? ». C’est ce genre de pièce qui nous pousse à aller plus loin, à comprendre ce qui se cache derrière la perfection apparente.

On va donc « démonter » ce savoir-faire, couche par couche, pour comprendre la complexité folle qui se cache derrière une surface en apparence si simple.

Plus qu’une question de style : la physique derrière l’objet

Oubliez les belles histoires sur l’inspiration. Pour nous, artisans, le premier défi, c’est la gravité. Et assembler des sphères, c’est un vrai casse-tête. En menuiserie classique, on utilise des assemblages qui créent de larges surfaces de contact pour garantir la solidité. Mais entre deux sphères ? Le point de contact est minuscule, rendant la structure hyper instable.

La solution est donc invisible, cachée au cœur même de la matière. Je suis prêt à parier qu’un squelette métallique traverse ces sphères. Imaginez une tige filetée en acier de gros diamètre qui traverse chaque boule, les serrant les unes contre les autres avec une force énorme. Chaque sphère doit être percée avec une précision chirurgicale, et il est même probable que les points de contact soient légèrement aplanis pour augmenter la stabilité. Sans cette âme en métal, l’ensemble s’écroulerait au premier courant d’air.

Le dialogue des matières : Bois, métal et reflets dorés

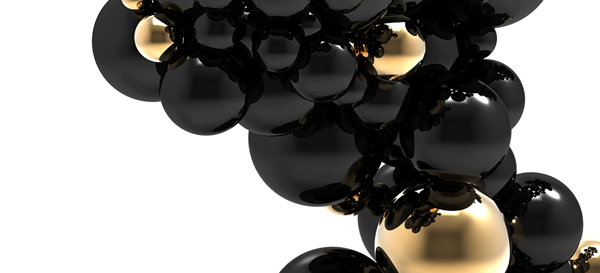

Un meuble d’exception, c’est souvent une alliance audacieuse de matériaux. Ici, on retrouve la chaleur du bois, la froideur du métal et la profondeur d’une laque intense.

Le placage de loupe : un cauchemar technique

La loupe de bois est un des plus beaux cadeaux de la nature, mais c’est une vraie diva à travailler. C’est une excroissance de l’arbre où les fibres partent dans tous les sens, créant ce veinage incroyable. Le problème, c’est que la fine feuille de bois (moins de 0,6 mm) est extrêmement cassante. L’appliquer sur une sphère ? Mission impossible avec les méthodes classiques.

Les professionnels utilisent une presse sous vide. On encolle la sphère et le placage, on positionne le tout, puis on recouvre d’une membrane en silicone. En aspirant l’air, la pression atmosphérique plaque uniformément la feuille de bois contre la courbe sans la briser. C’est une opération qui demande un sacré savoir-faire.

L’aluminium : la base invisible et parfaite

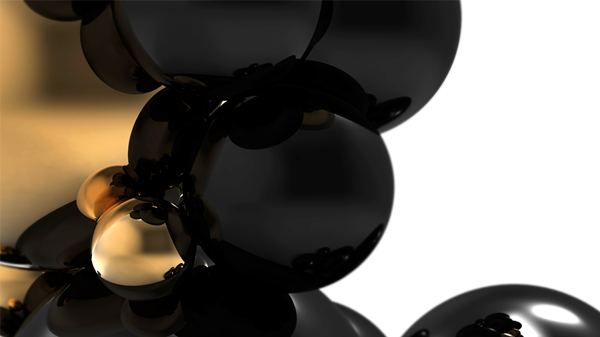

Évidemment, les sphères ne sont pas en aluminium massif. Le poids et le coût seraient astronomiques. Il s’agit plutôt de coques creuses, probablement deux demi-sphères soudées avec une telle perfection que le joint devient invisible après polissage. C’est le support idéal : stable, insensible à l’humidité et parfait pour recevoir une finition.

La feuille d’or : un travail de patience

Certaines sphères sont dorées à la feuille. Ce n’est pas de la peinture, mais de l’or véritable. Pour l’anecdote, une feuille d’or fait environ 100 nanomètres d’épaisseur, soit mille fois plus fin qu’un cheveu ! Le doreur applique ces feuilles délicates puis les polit avec une pierre d’agate. C’est ce geste, le brunissage, qui donne au métal ce lustre profond et incomparable.

Au cœur du réacteur : le processus de laquage professionnel

On y arrive. L’étape qui justifie une bonne partie du prix et de la fascination. Une vraie laque poli-lustré, c’est la catégorie reine. Rien que cette étape peut prendre plus de temps que la fabrication du meuble lui-même. Dans un atelier, ça peut occuper un laqueur pendant trois à quatre semaines. Voici les étapes, sans filtre :

- La préparation (les 90% du job) : La laque est une loupe qui révèle le moindre défaut. La surface doit être parfaite. On applique plusieurs couches de fondur ou d’apprêt, en ponçant entre chaque couche avec des grains de plus en plus fins (240, 320, 400). L’objectif : une surface aussi lisse que du verre.

- L’application de la couleur : Dans une cabine de peinture pressurisée et sans poussière, la teinte est pulvérisée en plusieurs voiles fins. Une seule coulure et c’est des heures de travail à la poubelle.

- Le vernis de finition : On applique ensuite de nombreuses couches de vernis transparent très résistant, souvent un polyuréthane bi-composant. On parle de 8 à 15 couches, avec des temps de séchage stricts entre chacune.

- Le ponçage à l’eau : Une fois le vernis durci (ça prend plusieurs jours), le vrai marathon commence. On ponce toute la surface à la main avec du papier abrasif à l’eau, en montant progressivement en grain : 800, 1000, 1500, 2000, parfois jusqu’à 3000. À la fin, la surface est parfaitement lisse, mais complètement mate. Rien que cette étape peut prendre 10 à 15 heures.

- Le polissage : C’est là que la magie opère. Avec une polisseuse et différentes pâtes à polir, on « remonte » la brillance. On passe d’une pâte agressive à une pâte de finition, puis à un lustrant. Il faut un toucher expert pour ne pas « brûler » la laque. L’objectif est atteint quand on peut lire le journal dans le reflet.

Au final, on comprend que la perfection d’une surface ne réside pas dans ce qu’on voit, mais dans les innombrables couches qu’on ne voit pas. C’est un dialogue entre la matière, le temps et la main de l’homme.

La sécurité avant tout : là, on ne rigole plus

Attention ! Moment sérieux. Je ne peux pas parler de ces techniques sans un avertissement majeur. Les laques et vernis professionnels, surtout les produits polyuréthanes bi-composants (2K), sont extrêmement dangereux. Ils contiennent des isocyanates, des saletés qui peuvent provoquer des maladies respiratoires chroniques et irréversibles, même à faible exposition.

N’essayez JAMAIS d’utiliser ces produits dans un atelier non équipé. C’est non négociable. Ça demande une cabine de peinture pro, une combinaison intégrale et un masque à adduction d’air. Un simple masque à cartouches ne suffit pas et vous met en danger.

L’alternative sûre pour les bricoleurs ambitieux

Heureusement, oui, il y a une solution pour nous ! Mais il faut être réaliste : vous n’obtiendrez pas la dureté et la profondeur d’une laque pro, mais un très beau fini brillant est tout à fait à votre portée. Alors, comment on fait ?

La meilleure approche est d’utiliser un vernis polyuréthane monocomposant de haute qualité. On en trouve facilement en grande surface de bricolage. Le processus est similaire, mais beaucoup moins dangereux.

Votre liste de courses pour un laquage maison réussi

- Le vernis : Un vernis polyuréthane monocomposant de qualité, en phase aqueuse ou solvantée. Cherchez les mentions « haute résistance » ou « polissable ». Des marques comme Syntilor (gamme Xylodhone) ou V33 (gamme Grand Trafic) font très bien l’affaire. Comptez entre 25€ et 40€ le pot.

- Le rouleau : Un petit rouleau laqueur en mousse ou en velours. Indispensable pour une application lisse. (Environ 5-10€)

- Le papier à poncer : Un assortiment de papier à poncer à l’eau, allant du grain 400 jusqu’à 2000 ou 2500. (Environ 15€ le pack)

- Le polish : Des pâtes à polir pour carrosserie automobile. Vous aurez besoin d’un « compound » (plus abrasif) et d’un « polish » de finition. La gamme Meguiar’s est une valeur sûre et facile à trouver. (Comptez 20-30€ par bouteille)

- Une polisseuse : Idéalement, une polisseuse excentrique (ou orbitale), moins agressive qu’une rotative et parfaite pour les débutants.

Le plan d’action, étape par étape

Prévoyez un bon week-end pour l’application, mais surtout… une semaine de patience pour le séchage avant de pouvoir polir !

- La prépa, c’est la clé : C’est comme pour les pros, votre surface doit être IMPECCABLE. Apprêt, ponçage, jusqu’à ce que ce soit doux comme une peau de bébé.

- L’application : Appliquez plusieurs couches fines de votre vernis au rouleau laqueur. Laissez sécher et égrenez (léger ponçage au grain 400) entre chaque couche.

- Le séchage (l’épreuve de la patience) : C’est le point le plus important. Laissez le vernis durcir À CŒUR. Attendez au minimum une semaine complète, voire plus, dans un local tempéré. Si vous polissez trop tôt, vous allez tout arracher.

- La finition : C’est parti pour le ponçage à l’eau, en montant progressivement du grain 800 jusqu’au 2000. Ensuite, sortez la polisseuse et les polishs pour révéler la brillance. Commencez par le compound, puis le polish de finition.

Alors, pro ou bricoleur, quelles différences ?

Pour faire simple, la méthode professionnelle est sans compromis. Elle coûte une fortune en matériel et en main-d’œuvre (on parle de 800 € à 1 500 € par mètre carré), demande un temps fou et un équipement de sécurité lourd. Mais le résultat est une surface vitrifiée, ultra dure, un véritable 10/10.

La méthode DIY est bien plus accessible. Avec un budget de 50€ à 150€ en produits, elle est plus rapide et surtout, elle ne vous met pas en danger. Le brillant aura un peu moins de profondeur et la surface sera plus sensible aux rayures, mais vous pouvez très honnêtement atteindre un superbe 8,5/10.

Le top 3 des erreurs à éviter absolument

Par expérience, trois erreurs classiques peuvent ruiner des heures de travail. Autant les connaître !

- Les arêtes « percées » : C’est l’erreur du débutant par excellence. Sur les angles, la couche de vernis est plus fine. Un coup de ponçage de trop et hop, vous traversez la couleur. Je peux vous le dire, ma première tentative s’est soldée par une arête poncée jusqu’à l’os. J’ai failli tout jeter par la fenêtre. Mon conseil : poncez toujours les arêtes à la main, très délicatement, et en dernier.

- La poussière, votre pire ennemie : Un seul grain de poussière dans la dernière couche se transforme en montagne une fois sec. La propreté est non négociable. Astuce de pro : passez un coup de serpillère humide sur le sol de votre pièce 30 minutes avant de vernir. Ça plaque la poussière au sol et ça change tout !

- Les hologrammes au polissage : Ce sont ces fines rayures circulaires visibles sous la lumière. Elles sont dues à une vitesse de polisseuse trop élevée ou une mousse sale. Le dernier passage doit toujours se faire avec un lustrant très fin, une mousse propre et une faible vitesse.

Comment entretenir votre chef-d’œuvre ?

Un meuble laqué, c’est un peu comme la carrosserie d’une voiture de collection. On en prend soin !

- Nettoyage : JAMAIS de produits à vitres ou de détergents. Un chiffon microfibre doux et à peine humide avec de l’eau déminéralisée suffit.

- Traces de doigts : Utilisez un spray à base de cire de Carnauba sans silicone, comme ceux pour les pianos.

- Dorures : On ne frotte JAMAIS. Dépoussiérez avec un pinceau très doux.

- Prévention : Pas de soleil direct, pas de chocs thermiques et utilisez des sous-verres ! En cas de rayure profonde, ne touchez à rien et appelez un professionnel.

Un savoir-faire intemporel

Ce style très contemporain n’est pas sorti de nulle part. Cette quête du brillant parfait est en fait l’héritière des techniques de vernis traditionnelles qui ont marqué l’ébénisterie d’art. Les maîtres artisans d’autrefois travaillaient déjà avec des finitions sombres, des bois précieux et des touches de métal. L’esprit était le même : repousser les limites de la matière pour atteindre une perfection visuelle et tactile. Les matériaux ont évolué, mais le respect de l’artisanat et la patience restent des valeurs intemporelles.

la valeur du temps

La quête de la laque parfaite, c’est plus qu’une simple technique. C’est une leçon de patience. Ça nous rappelle qu’à l’ère du tout, tout de suite, la vraie valeur d’un objet réside aussi dans les heures de travail invisibles qu’il contient. Chaque reflet sur cette surface est le miroir de la persévérance de l’artisan.

Pour le bricoleur, se lancer dans un tel projet, ce n’est pas juste embellir un meuble. C’est une invitation à ralentir, à observer et à respecter le temps long de la création. Et si la perfection, finalement, ce n’était pas le résultat, mais le chemin parcouru pour y arriver ?

Inspirationen und Ideen

La poussière est l’ennemi juré d’une laque parfaite. Avant même d’ouvrir le pot, transformez votre atelier en quasi salle blanche. Aspirez tout, passez un chiffon humide sur les surfaces et attendez que les particules en suspension retombent. Une astuce de pro consiste à vaporiser une fine brume d’eau dans l’air et à mouiller le sol pour piéger les derniers grains de poussière avant de pulvériser votre première couche.

La laque traditionnelle japonaise, ou Urushi, est fabriquée à partir de la sève d’un arbre et peut prendre des mois pour durcir complètement, créant des objets d’une durabilité et d’une beauté exceptionnelles.

Quelle est la différence fondamentale entre un vernis et une laque ?

La distinction est simple : la laque est toujours opaque. Elle contient des pigments qui masquent complètement le grain du bois pour offrir une couleur unie et profonde, qu’elle soit noire, blanche ou de toute autre teinte. Un vernis, lui, est transparent (ou légèrement teinté) et a pour but de protéger le bois tout en sublimant son veinage naturel.

Le secret du polissage final : Pour atteindre une brillance absolue, la pâte à polir est cruciale. Oubliez les produits grand public. Les professionnels se tournent vers des gammes automobiles ou spécialisées comme les pâtes Menzerna ou le système 3M Perfect-It. Appliquées avec une polisseuse orbitale et des mousses de densité variable, elles éliminent les micro-rayures pour révéler une profondeur incomparable.

- Une surface lisse comme du verre, sans la moindre trace de

Toutes les laques ne se valent pas pour un effet miroir. Le choix dépend de votre équipement et de votre expérience :

- Laque nitrocellulosique : Facile à appliquer et à réparer, mais moins résistante et jaunit avec le temps. Idéale pour les instruments de musique.

- Laque polyuréthane bi-composant : Le standard des pros pour sa dureté et sa clarté exceptionnelles. Elle exige un équipement de protection complet.

- Laque polyester : Offre le plus de

Les laques à base de solvants peuvent contenir jusqu’à 700 grammes de Composés Organiques Volatils (COV) par litre.

Cette concentration élevée rend une ventilation adéquate et le port d’un masque à cartouches filtrantes non pas une option, mais une obligation. Pour les ateliers à domicile, l’émergence de laques polyuréthanes à l’eau de haute performance, comme celles de la marque Renner, offre une alternative beaucoup plus saine, avec des niveaux de COV drastiquement réduits.

Application au pistolet HVLP : Permet une pulvérisation fine et uniforme, essentielle pour éviter les coulures et obtenir une tension parfaite de la laque. Indispensable pour un résultat professionnel.

Application au rouleau laqueur : Possible avec des laques spécifiques dites

Si le noir

- Dégraissage : Nettoyez la surface avec un solvant adapté pour éliminer toute trace de gras ou de silicone.

- Bouche-porage : Appliquez un fondur pour saturer les pores du bois et créer une base stable et isolée.

- Ponçage de préparation : Égrenez méticuleusement au grain 240 puis 320 pour obtenir une surface parfaitement lisse avant la première couche de laque.